Streszczenie

Wprowadzanie odpadów z tworzyw sztucznych do materiałów budowlanych to zrównoważona metoda usuwania, pozwalająca przezwyciężyć zanieczyszczenie tworzywami sztucznymi. Obecne badanie ma na celu optymalizację integracji odpadów tworzyw sztucznych w cegłach cementowych pod kątem ich właściwości termomechanicznych, w celu opracowania przyjaznego dla środowiska materiału budowlanego. Politereftalan etylenu (PET) i polietylen o dużej gęstości (HDPE) częściowo zastąpiony cementem w różnych proporcjach (0, 2,5, 5, 7,5, 10, 20%). Typ, który osiągnął lepsze właściwości termomechaniczne, dodatkowo zastąpił inne elementy ceglane; piasek i grube kruszywo w celu określenia optymalnego scenariusza wymiany i najlepszego połączenia projektowego. Przeprowadzono eksperymenty laboratoryjne w celu pomiaru wytrzymałości na ściskanie, wytrzymałości na rozciąganie pośrednie, gęstości nasypowej i przewodności cieplnej nowych kompozytów. Zmierzone wyniki wykazały lepszą wydajność próbek z HDPE niż PET. W przypadku próbek otrzymujących ograniczoną ilość (do 7,5%) HDPE zaobserwowano wzrost wytrzymałości na ściskanie i pośredniego rozciągania. Jednakże przy wyższych poziomach substytucji następuje obniżenie badanych właściwości mechanicznych. Pod względem przewodności cieplnej i gęstości nasypowej zmniejszały się one wraz ze wzrostem ilości odpadów z tworzyw sztucznych. Najlepsze właściwości mechaniczne i największą odporność termiczną uzyskano poprzez częściową wymianę kruszyw grubych na odpowiednio 7,5% i 20% HDPE. Wyniki stanowią istotny wkład w oszczędzanie energii, gospodarkę odpadami i zrównoważony rozwój.

Wstęp

Zużycie energii, emisja CO 2 , wyczerpywanie się zasobów naturalnych i odpady z tworzyw sztucznych to główne problemy środowiskowe. Ostatnie badania promują wykorzystanie odpadów tworzyw sztucznych w sektorze budowlanym i uznają je za cenny zasób, który może rozwiązać kilka problemów środowiskowych. Pomimo niskiej biodegradowalności tworzywa sztuczne [ 1 ] posiadają one szereg istotnych właściwości; są trwałe, odporne na korozję i wilgoć, lekkie, elastyczne i tanie. Poza tym mają wysoki opór cieplny, co może poprawić parametry cieplne budynku [ 2 ]. Z ekonomicznego punktu widzenia zastąpienie kruszyw tańszymi, lżejszymi materiałami będzie opłacalne w produkcji i transporcie [ 3 ]. Praktyka ta chroni także zasoby naturalne przed wyczerpywaniem. Ponadto opracowanie lekkiego materiału konstrukcyjnego minimalizuje obciążenie własne budynku i objętość konstrukcji. Te wielopłaszczyznowe korzyści promują ideę wykorzystania tworzyw sztucznych jako alternatywnego materiału budowlanego [ 4 ].

Najpopularniejszymi rodzajami tworzyw sztucznych są polietylen (PE), który dzieli się głównie na PE o dużej gęstości (HDPE), PE o średniej gęstości (MDPE) i PE o małej gęstości (LDPE), politereftalan etylenu (PET), polipropylen (PP), polichlorek winylu (PVC), polistyren (PS) i poliuretan (PUR). Największy udział ma PE, a następnie PET, PVC i PP [ 5 ].

Beton jest jednym z najbardziej poszukiwanych materiałów budowlanych i jest zależny głównie od zasobów naturalnych. Około 65% jego kompozytów składa się z drobnych (piasek) i grubych kruszywa (żwir, wapień itp.), które dodaje się do cementu [ 6 ].

W kilku badaniach zbadano mechaniczne zachowanie betonu po częściowym zastąpieniu kruszywa odpadami z tworzyw sztucznych. Beton ma stosunkowo wysoką wytrzymałość na ściskanie i niską wytrzymałość na rozciąganie [ 7 ]. We wszystkich recenzowanych badaniach stwierdzono, że spadek wytrzymałości na ściskanie wiąże się z wysokim poziomem zastąpienia odpadów tworzyw sztucznych [ 8 , 9 , 10 , 11 , 12 , 13 , 14 ]. Jednakże nie wszystkie badania wykazują taką samą zgodność w przypadku niskiego poziomu zastępowalności zawodowej; niektórzy wskazywali na pozytywny wpływ na wytrzymałość na ściskanie poprzez zastąpienie piasku 3% PET [ 8 ], 10% PET [ 9 ] i 0,6% mieszanego tworzywa sztucznego [ 10 ]. Inni wykryli spadek wytrzymałości na ściskanie nawet przy ograniczonych ilościach PET [ 11 , 12 , 13 , 15 ]. Opór cieplny był proporcjonalny do ilości odpadów tworzyw sztucznych [ 12 , 13 , 15 , 16 ]. Badano inne właściwości, takie jak prędkość transmisji ultradźwięków, która zmniejszała się wraz ze wzrostem zawartości PET w betonie. Daje to możliwość opracowania materiału przyjaznego dla środowiska, charakteryzującego się wysoką odpornością na dźwięki [ 9 ].

Inne badanie przeprowadzone przez Saleha i in. ma na celu wytworzenie przyjaznego dla środowiska, ekonomicznego kompozytu cementowego, który można wykorzystać do unieruchomienia odpadów radioaktywnych lub konstrukcji chroniących przed promieniowaniem. Jako dodatek stosowali PVC w różnych proporcjach (10–50%). W wyniku uzyskano zwiększenie przekroju usuwania neutronów przy akceptowalnej wytrzymałości na ściskanie [ 17 ]. Eskander i in. zbadali zachowanie kompozytów cementowych zintegrowanych z pianką polistyrenową pochodzącą z recyklingu chemicznego. Opracowane kompozyty moczono w wodzie zwykłej, gruntowej i morskiej przez 420 dni. Wyniki wskazują na poprawę właściwości mechanicznych, zwłaszcza wytrzymałości na ściskanie i odporności na korozję, przy odpowiedniej izolacji cieplnej [ 14 ].

Z recenzowanych badań wynika, że na wyniki może mieć wpływ wiele czynników, w zależności od składu kompozytu, rodzaju i ilości tworzyw sztucznych. Skupili się jednak na wymianie jednego ze składników betonu, mimo to nikt nie przeprowadził badania porównawczego z różnymi scenariuszami wymiany tego samego kompozytu; np. cement, piasek lub grube kruszywo.

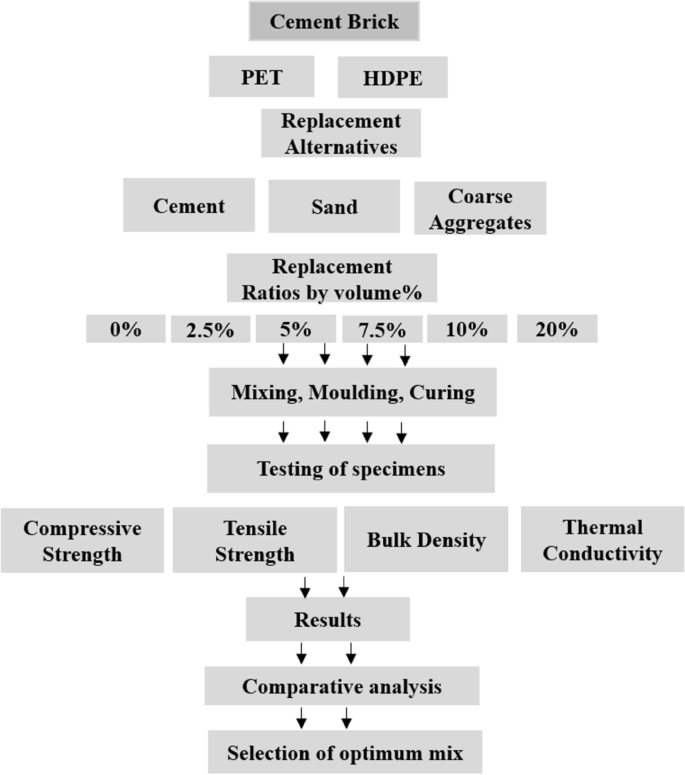

W artykule zbadano zachowanie termomechaniczne cegły cementowej zawierającej różne rodzaje odpadów tworzyw sztucznych przy różnych scenariuszach wymiany, mając na celu określenie optymalnego projektu o najwyższej odporności termicznej i odpowiedniej wytrzymałości na ściskanie. Porównanie dwóch rodzajów odpadów z tworzyw sztucznych przy użyciu różnych metod recyklingu, a mianowicie ręcznie ciętego PET i mechanicznie przetworzonego HDPE. Aby częściowo zastąpić cement, zastosowano różne proporcje PET i HDPE (0, 2,5, 5, 7,5, 10, 20%). Zaproponowano i porównano inne scenariusze, a mianowicie zastąpienie piasku i grubych kruszywa tworzywami sztucznymi zapewniającymi wyższe parametry termomechaniczne. Przeprowadzono badania laboratoryjne w celu określenia wytrzymałości na ściskanie, pośredniej wytrzymałości na rozciąganie, gęstości nasypowej i przewodności cieplnej nowych kompozytów.

Program eksperymentalny

Przeprowadzono szereg doświadczeń laboratoryjnych na różnych mieszankach kompozytowych cegieł cementowych. Cement, drobne kruszywo (piasek) i grube kruszywo (wapień) zostały częściowo zastąpione objętościowo przy różnych proporcjach HDPE, pojedynczo, w celu określenia optymalnego limitu wymiany. Porównanie HDPE i PET przeprowadza się poprzez częściowe zastąpienie cementu ponownie PET. W ten sposób przygotowano cztery zestawy z pięcioma różnymi współczynnikami zastąpienia (2,5, 5, 7,5, 10, 20%), co dało łącznie 21 różnych mieszanin, w tym próbkę kontrolną. Mieszankom nadano nazwy w zależności od wymienianego składnika i rodzaju tworzywa sztucznego; np. CEPET to zestaw, w którym PET zastępuje cement, w CEPE cement zastąpiono PE. Grube kruszywo i piasek zastąpiono jedynie PE; stąd ich próbki nazwano odpowiednio CAPE i SAPE. Wszystkie próbki zbadano pod kątem gęstości nasypowej, wytrzymałości na ściskanie, wytrzymałości na rozciąganie pośrednie i przewodności cieplnej. Rysunek 1 przedstawia program eksperymentalny tych badań.

Mieszanka projektów materiałów

-

Zwykły cement portlandzki o uziarnieniu 42,5 N i względnym ciężarze właściwym 3,1. Do określenia zależności masa-objętość wykorzystano ciężar właściwy.

-

Wapień jako kruszywo grube o uziarnieniu 4,75 ≤ × ≤ 9 mm i ciężarze właściwym 2,6 oraz piasek jako kruszywo drobne o ciężarze właściwym 2,55.

-

PET pobrany z butelek po wodzie i ręcznie pocięty na małe kawałki (1,5–2,5 mm). HDPE kupiony od przemysłu produkcyjnego. HDPE jest poddawany recyklingowi mechanicznemu w temperaturze 140°C aż do stopienia i uformowany w długie, cienkie pręty pocięte na długość 2 mm i średnicę 1,5 mm. Ciężar właściwy PET wynosi 1,38, a HDPE 0,97.

-

Jako domieszkę zmniejszającą ilość wody zastosowano superplastyfikator (MasterRheobuild 1100) w proporcji 1000 ml na 100 kg cementu.

-

Woda: stosunek użytej wody do cementu wynosił 0,5 i pozostawał stały.

Każdą mieszaninę odlano do sześciu form, jednej sześciennej próbki do badania wytrzymałości na ściskanie w 7. dniu utwardzania i trzech próbek do 28. dnia, jednego cylindra do badania wytrzymałości na rozciąganie pośrednie i jednej do badania przewodności cieplnej, w sumie 126 próbek. Ilość użytego materiału do próby kontrolnej obliczono według projektu Mix 1:3:5. W tabeli 1 przedstawiono proporcje składników poszczególnych mieszanek cementowych w przeliczeniu na 1,0 m 3 .

Optymalizacja integracji odpadów tworzyw sztucznych w cegłach cementowych

| Mieszanki | Cement (kg/m 3 ) | Piasek (kg/m 3 ) | Kruszywo grube (kg/m 3 ) | Plastik (kg/m 3 ) | Woda (ml/m 3 ) |

|---|---|---|---|---|---|

| Kontrola | 250 | 750 | 1250 | 0 | 125 |

| CEPET 2,5% | 244 | 750 | 1250 | 2,79 | 122 |

| CEPET 5% | 237 | 750 | 1250 | 5.7 | 118,5 |

| CEPET 7,5% | 231 | 750 | 1250 | 8.25 | 115,5 |

| CEPET 10% | 225 | 750 | 1250 | 11.12 | 112,5 |

| CEPET 20% | 200 | 750 | 1250 | 22.26 | 100 |

| CEPE 2.5 | 244 | 750 | 1250 | 1,96 | 122 |

| CEPE 5% | 237 | 750 | 1250 | 3.9 | 118,5 |

| CEPE 7,5% | 231 | 750 | 1250 | 5,86 | 115,5 |

| CEPE 10% | 225 | 750 | 1250 | 7.8 | 112,5 |

| CEPE 20% | 200 | 750 | 1250 | 15.6 | 100 |

| PRZYLĄDEK 2,5% | 250 | 750 | 1218 | 11,66 | 125 |

| peleryna 5% | 250 | 750 | 1187 | 23.31 | 125 |

| PRZYLĄDEK 7,5% | 250 | 750 | 1156 | 34,97 | 125 |

| peleryna 10% | 250 | 750 | 1125 | 46,6 | 125 |

| peleryna 20% | 250 | 750 | 1000 | 93 | 125 |

| SAPE 2,5% | 250 | 731 | 1250 | 7.13 | 125 |

| SAPE 5% | 250 | 713 | 1250 | 14.25 | 125 |

| SAPE 7,5% | 250 | 693 | 1250 | 21.38 | 125 |

| SAPE 10% | 250 | 675 | 1250 | 28,5 | 125 |

| SAPE 20% | 250 | 600 | 1250 | 57 | 125 |

Procedury testowe

Wszystkie badania przeprowadzono w laboratorium Uniwersytetu Brytyjskiego, z wyjątkiem testu przewodności cieplnej, który przeprowadzono w Narodowym Centrum Badań nad Mieszkalnictwem i Budownictwem w Kairze.

- 1.Wszystkie składniki odmierzono i wymieszano w betoniarce, jak pokazano na rys. 2 .

-

2.Wszystkie składniki każdej mieszanki wymieszano w betoniarce obrotowej. Z każdej mieszaniny odlano cztery kostki o wymiarach 10 × 10 × 10 cm, jedną cylindryczną o średnicy 10 cm i wysokości 20 cm oraz jedną formę drewnianą o wymiarach 25 × 12 × 6 cm. Za pomocą ubijaka zagęszczono beton, następnie powierzchnię wyrównano i wygładzono pacą stalową, jak pokazano na rys. 3 .

-

3.Próbki pozostawiono do wyschnięcia na 24 godziny przed wyjęciem z formy, a następnie zanurzono w zbiorniku z wodą utwardzającą (Rys. 4 ).

-

4.Po 7 dniach kostkę każdej mieszaniny wyjęto ze zbiornika do utwardzania i pozostawiono do wyschnięcia przed zważeniem i zbadaniem jej wytrzymałości na ściskanie. Tę samą procedurę przeprowadzono dla pozostałych trzech kostek każdej mieszaniny w 28 dniu, przyjęto średnią w celu określenia gęstości nasypowej i wytrzymałości kompozytu na ściskanie.

Instrumenty testowe

Wytrzymałość na ściskanie i pośrednia wytrzymałość na rozciąganie

Wytrzymałość na ściskanie określono za pomocą maszyny testującej z kontrolą obciążenia, jak pokazano na Fig. 5 . Do badania wytrzymałości na ściskanie w siódmym dniu mierzono tylko jedną próbkę każdej mieszanki; jednakże trzy próbki zbadano w 28 dniu i pobrano średnią. Wytrzymałość na rozciąganie pośrednie mierzono za pomocą testu rozciągania rozszczepialnego dla jednej próbki każdej mieszanki w 28 dniu.

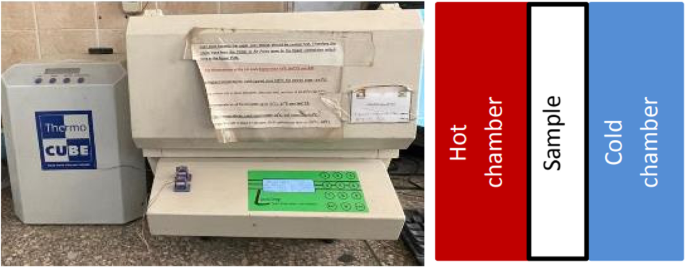

Przewodność cieplna

Do badania przewodności cieplnej zgodnie ze standardową specyfikacją ASTM C-518–21 wykorzystano laserowy miernik przepływu ciepła Fox (rys. 6 ). Próbkę o znanej grubości x i powierzchni A umieszcza się pomiędzy gorącą i zimną płytą na 24 godziny w celu określenia przepływu ciepła i pomiaru przewodności cieplnej.

Wyniki i dyskusja

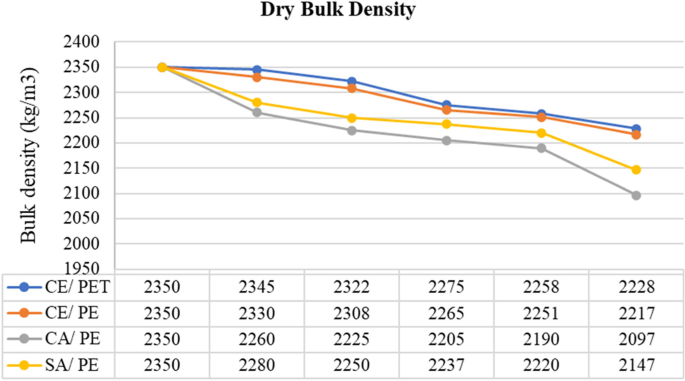

Gęstość nasypowa w stanie suchym

Wyniki gęstości nasypowej przedstawiono na rys. 7 , który wskazuje na spadek gęstości wraz ze wzrostem zawartości odpadów tworzyw sztucznych. Najniższe gęstości uzyskały próbki CAPE, następnie SAPE, CEPE i na końcu CEPET. Próbka CAPE z 20% wymianą wykazała gęstość nasypową wynoszącą 2097 kg/m 3 , czyli o 11% mniejszą niż próbka kontrolna. Gęstość SAPE z 20% PE została zmniejszona o 10%, CEPE o 5,7%, a CEPET o 5,2%. Powodem jest niższy ciężar właściwy tworzywa sztucznego w porównaniu z innymi komponentami. Ponadto kruszywa grube mają najwyższy współczynnik ubytku masy w porównaniu z piaskiem i cementem; Zastąpienie 20% stanowi 11% całkowitej masy kompozytu, podczas gdy 20% piasku stanowi 6,7%, a 20% cementu stanowi tylko 2%. Dlatego też w wyniku zastąpienia kruszywa grubego następuje większa redukcja masy.

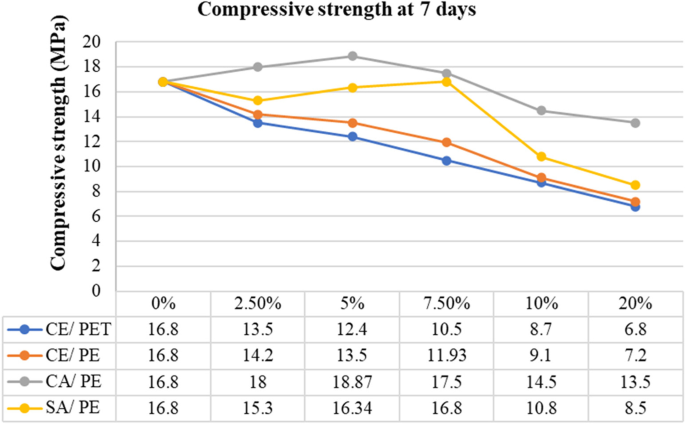

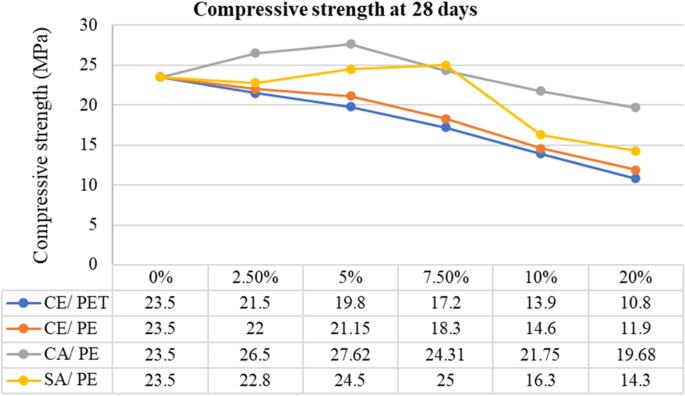

Wytrzymałość na ściskanie

Wyniki wytrzymałości na ściskanie wszystkich próbek w dniu 7 oraz średnią z trzech próbek każdej mieszaniny w dniu 28 przedstawiono na rysunkach. 8 i 9 . Po porównaniu czterech zestawów stwierdzono, że zestaw CAPE wykazał najlepsze wyniki w 7. i 28. dniu, natomiast zestaw CEPET wykazywał najmniejszą wytrzymałość na ściskanie. Wyniki pokazują rosnącą tendencję w zakresie wytrzymałości na ściskanie przy ograniczonym poziomie zastąpienia SAPE i CAPE. Wytrzymałość na ściskanie wzrasta stopniowo i osiąga swój szczyt przy 5% wymianie kruszyw grubych, odnotowując w 28 dniu 27,6 MPa, czyli o 17% więcej niż próbka referencyjna (23,5 MPa). Największą wartość dla próbek SAPE uzyskano przy wymianie 7,5%, odnotowując 25 MPa, czyli o 6% mniej niż kontrola. Przyczyną tego wzrostu może być kształt i rozmiar PE, który można uznać za mikrowłókna, które tworzą mostki wewnątrz kompozytu, nadając mu większą wytrzymałość. Dodatkowo zastąpienie kruszywa grubego (4,75 ≥ × ≥ 9 mm) cząstkami tworzywa sztucznego (2 mm) zapewnia lepszy rozkład uziarnienia. Jednakże siła maleje gwałtownie w przypadku SAPE w przypadku wyższych współczynników zastąpienia i stopniowo maleje w przypadku CAPE. Zastąpienie cementu którymkolwiek z dwóch rodzajów tworzyw sztucznych powoduje zmniejszenie wytrzymałości w wyniku obniżenia elementu wiążącego. PET poddany recyklingowi ręcznemu ma niższą wytrzymałość niż HDPE poddany recyklingowi mechanicznemu, co obniża wytrzymałość na ściskanie CEPET w porównaniu z CEPE. Wszystkie próbki wykazują wyraźną redukcję przy wyższym poziomie zamienników większym niż 7,5%, w wyniku gładkiej powierzchni tworzywa sztucznego, która wpływa na siłę przyczepności pomiędzy składnikami cementu i plastycznego betonu. Poza tym hydrofobowy charakter tworzywa sztucznego utrudnia cementowi uzyskanie wody wymaganej do utwardzania. Wszystkie próbki CAPE spełniają minimalną wytrzymałość wymaganą dla betonu konstrukcyjnego (> 17 MPa), natomiast SAPE, CEPE i CEPET o wyższej wymianie (> 7,5%) nie spełniają norm nośności konstrukcyjnej. Jednakże nadal spełniają one normy nienośne.

Rysunek 10 przedstawia uszkodzenie próbek betonu zawierających PET i HDPE.

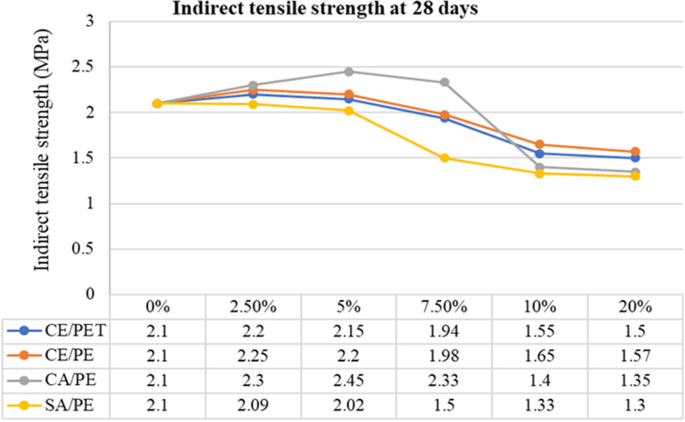

Pośrednia wytrzymałość na rozciąganie

Rysunek 11 przedstawia wyniki testu wytrzymałości na rozciąganie pośrednie, które wskazują na niewielki wzrost dla wszystkich próbek, aż do 5% podstawienia, z wyjątkiem SAPE, który wykazał zmniejszenie we wszystkich swoich próbkach. Wytrzymałość na rozciąganie CAPE wzrosła do 7,5% i uzyskała największą wartość przy zastąpieniu 5% (2,45 MPa), czyli o 16% więcej niż próbka kontrolna (2,1 MPa). Ogólnie rzecz biorąc, dodanie ograniczonej ilości tworzywa sztucznego zwiększa wytrzymałość betonu na rozciąganie.

Figura 12 przedstawia utratę wytrzymałości na rozciąganie próbek z PET i PE.

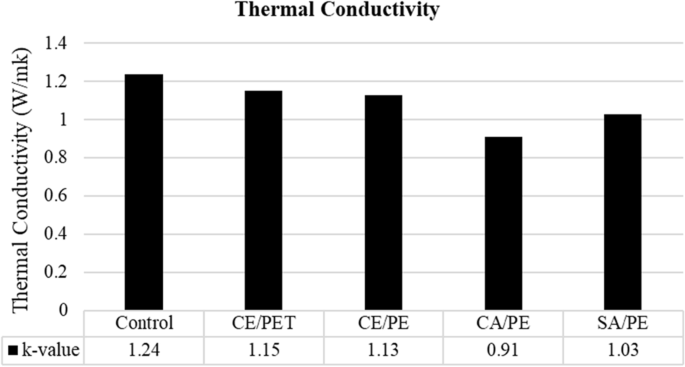

Przewodność cieplna

Wyniki przewodności cieplnej ( wartość k ) wskazują na spadek dla wszystkich próbek zawierających 20% odpadów tworzyw sztucznych (rys. 13 ). Czynnikiem mającym największy wpływ na przewodność cieplną jest wzrost tworzenia się pustek powietrznych; tworzywa sztuczne nie chłoną wody, która gromadzi się wokół cząstek plastiku, tworząc wnęki podczas odparowywania wody. Drugim czynnikiem jest niska przewodność cieplna tworzyw sztucznych (0,2–0,4 W/mk), która jest niższa niż elementów betonowych. CAPE ma najniższą wartość k , ponieważ zawiera najwięcej plastiku w porównaniu do pozostałych próbek. Poprawa odporności termicznej materiałów budowlanych pomaga zminimalizować zyski ciepła, co zmniejsza zużycie energii przez budynki.

Po porównaniu wyników wszystkich badań stwierdzono, że optymalne wyniki uzyskała mieszanina z 5% zastąpieniem kruszywa grubego (CAPE), gdyż charakteryzuje się największą wytrzymałością na ściskanie w porównaniu do innych mieszanek, największą wytrzymałością na rozciąganie pośrednie oraz najniższa przewodność cieplna i gęstość nasypowa.

Badanie to wykazało, że włączenie ograniczonej ilości plastiku pochodzącego z recyklingu do cegły cementowej jest zrównoważoną metodą tworzenia porowatych, lekkich kompozytów o ulepszonych parametrach cieplnych, które mają znaczący wpływ na zużycie energii i środowisko. Jednakże wytrzymałość na ściskanie maleje wraz z wysokim poziomem substytucji ze względu na hydrofobowy charakter tworzyw sztucznych, które nie są w stanie wchłonąć wody, tworząc porowaty kompozyt. Ponadto gładkość powierzchni tworzywa sztucznego zmniejsza przyczepność cementu do składników. Chociaż powierzchnię plastiku można poddać obróbce chemicznej, zwiększając chropowatość cząstek i poprawiając właściwości wiążące.

Wysoka porowatość konstrukcji oraz niewielka masa tworzywa sztucznego powodują zmniejszenie gęstości nowego kompozytu.

Wnioski

W badaniu zbadano możliwość optymalizacji wykorzystania odpadów tworzyw sztucznych do produkcji przyjaznej dla środowiska cegły cementowej o wysokiej odporności termicznej i odpowiedniej wytrzymałości na ściskanie. Wpływ jego włączenia na zachowanie termomechaniczne opracowanego kompozytu. W cegle cementowej zastosowano różne współczynniki zastąpienia PET i HDPE i przetestowano ją pod kątem wytrzymałości na ściskanie, wytrzymałości na rozciąganie pośrednie, gęstości i przewodności cieplnej. Badania wykazały, że wykorzystanie odpadów tworzyw sztucznych w cegłach cementowych w ograniczonej ilości jest obiecującą, zrównoważoną metodą utylizacji tworzyw sztucznych. Głównymi wynikami przeprowadzonego tutaj eksperymentu jest zwiększenie wytrzymałości na ściskanie i rozciąganie przy niskim poziomie substytucji (do 7,5%). HDPE wykazał lepsze właściwości mechaniczne niż PET. Najlepsze rezultaty daje zastąpienie kruszywa grubego HDPE, a następnie kruszywo drobne.

Częściowa wymiana elementów betonowych, zwłaszcza kruszyw, na tworzywa sztuczne powoduje zmniejszenie przewodności cieplnej, co zwiększa opór cieplny kompozytu. Może to poprawić charakterystykę cieplną budynku, co z kolei zmniejsza zużycie energii.

W badaniu tym przedstawiono obiecujące zastosowanie odpadów z tworzyw sztucznych w przemyśle budowlanym, które ma szereg korzyści dla środowiska. Należy jednak przeprowadzić dalsze badania w celu zbadania wpływu wykorzystania odpadów tworzyw sztucznych na inne rodzaje cegieł, takie jak pustaki. Poza tym należy ocenić dalsze właściwości, takie jak zachowanie pod ogniem.

Dostępność danych i materiałów

Wszystkie dane i materiały są dostępne w artykule w sekcji bibliograficznej, a dalsze materiały można uzyskać u odpowiedniego autora na żądanie.

Skróty

- CO2 : _

- Dwutlenek węgla

- HDPE:

- Polietylen o dużej gęstości

- LDPE:

- Polietylen o niskiej gęstości

- PE:

- Polietylen

- MDPE:

- Polietylen średniej gęstości

- ZWIERZAK DOMOWY:

- Politereftalan etylenu

- PP:

- Polipropylen

- PS:

- Polistyren

- PU:

- Poliuretan

Bibliografia

-

Lamba P, Kaur D, Raj S, Sorout J (2021) Recykling/ponowne wykorzystanie odpadów z tworzyw sztucznych jako materiału konstrukcyjnego na rzecz zrównoważonego rozwoju: recenzja. Environ Sci Pollut Res 29

-

Fenollera M, Míguez J, Goicoechea I, Lorenzo J (2015) Eksperymentalne badanie przewodności cieplnej betonu samozagęszczalnego z kruszywem pochodzącym z recyklingu. Materiały 8 (1996–1944): 4457–4478

Artykuł Google Scholar

-

Colangelo F, Cioffia R, Liguorib B, Lucolano F (2016) Odpady poliolefin z recyklingu jako agregaty do betonu lekkiego. Compos B. inż. 106: 234–241

Artykuł Google Scholar

-

Aldabagh I, Abed J, Khaleed B (2022) Wpływ jakości wody i żużla na rozwój właściwości mechanicznych zaprawy samozagęszczalnej. Mater Today Proc. 57:892–897

Artykuł Google Scholar

-

Siddique R, Khatib G, Kaur I (2008) Zastosowanie tworzyw sztucznych pochodzących z recyklingu w betonie: recenzja. Zarządzanie odpadami 28: 1835–1852

Artykuł Google Scholar

-

Chu J (2017) Wiadomości MIT na kampusie i na całym świecie Dostępne: https://news.mit.edu/2017/fortify-concrete-adding-recycled-plastic-1025 Dostęp 22 11 2021

Google Scholar

-

Poonyakan A, Rachakornkij M, Wecharatana M, Smittakorn W (2018) Potencjalne wykorzystanie odpadów z tworzyw sztucznych do betonu o niskiej przewodności cieplnej. Materiały MDPI 11:1938

Artykuł Google Scholar

-

Rajawat S, Rajput B, Jain G (2022) Analiza wytrzymałości betonu z wykorzystaniem odpadów tworzyw sztucznych jako częściowego zamiennika piasku. Mater Today Proc. 62:6824–6831

Artykuł Google Scholar

-

Azhdarpour A, Reza M, Taheri N (2016) Wpływ użycia cząstek politereftalanu etylenu na właściwości fizyczne i wytrzymałościowe betonu; ocenę laboratoryjną. Constr Build Mater 109:55–62

Artykuł Google Scholar

-

Anil T, Jadhav R, Kadam M (2017) Ocena wytrzymałości betonu zbrojonego włóknami przy użyciu tworzywa sztucznego Fibre. Int J Innov Sci Res Technol 2(9):2456–2165

Google Scholar

-

Almeshal I, Tayeha B, Alyousef R (2020) Ekologiczny beton zawierający plastik z recyklingu jako częściowy zamiennik piasku. J Market Res 9(3):4631–4643

Google Scholar

-

Mondal M, Bose B, Bansal P (2019) Recykling odpadów termoplastycznych w celu uzyskania mistrzowskich rozwiązań w zakresie energooszczędnego budownictwa: badanie eksperymentalne. J. Environ Manag 240: 119–125

Artykuł Google Scholar

-

Belmokaddem M, Mahi A, Senhadji Y, Pekmezci B (2020) Właściwości mechaniczne i fizyczne oraz morfologia betonu zawierającego odpady z tworzyw sztucznych jako kruszywo. Konstruktor kompilacji 257:119559

Artykuł Google Scholar

-

Eskander S, Saleh H, Tawfik M, Bayoumi T (2021) Ku potencjalnym zastosowaniom kompozytów cementowo-polimerowych na bazie odpadów pianki polistyrenowej pochodzącej z recyklingu na placach budowy: Wpływ narażenia na ekologię wodną. Case Stud Constr Mater 15:e00664

Google Scholar

-

Basha S, Ali M, Al-Dulaijin S, Maslehuddin M (2020) Właściwości mechaniczne i termiczne lekkiego betonu z kruszywami z tworzyw sztucznych pochodzących z recyklingu. J Build Eng 32:101710

Artykuł Google Scholar

-

Ahmed S, Sor N, Ahmed M, Qaidi S (2022) Przewodność cieplna i zachowanie utwardzonego betonu ekologicznego zawierającego odpady polipropylenu jako drobne kruszywo. Mater Today Proc. 57:818–823

Artykuł Google Scholar

-

Saleh H, Bondouk I, Salama E, Mahmoud H, Omar K, Esawii H (2022) Odpady asfaltenu lub polichlorku winylu zmieszane z cementem w celu wytworzenia zrównoważonego materiału stosowanego w bezpieczeństwie nuklearnym. Zrównoważony rozwój 14(6):3525

Podziękowanie

Nie dotyczy

Finansowanie

Nie dotyczy.

Deklaracje etyczne

Konkurencyjne interesy

Autorzy deklarują, że nie mają konkurencyjnych interesów.

Dodatkowe informacje

Nota wydawcy

Springer Nature pozostaje neutralny w odniesieniu do roszczeń jurysdykcyjnych dotyczących opublikowanych map i powiązań instytucjonalnych.

Prawa i uprawnienia

Otwarty dostęp Ten artykuł jest objęty licencją Creative Commons Uznanie autorstwa 4.0, która pozwala na używanie, udostępnianie, adaptację, dystrybucję i reprodukcję na dowolnym nośniku lub w dowolnym formacie, pod warunkiem odpowiedniego podania oryginalnego autora (autorów) i źródła, podaj link do licencji Creative Commons i wskaż, czy wprowadzono zmiany. Obrazy lub inne materiały stron trzecich zawarte w tym artykule są objęte licencją Creative Commons artykułu, chyba że w linii kredytowej dotyczącej materiału wskazano inaczej. Jeśli materiał nie jest objęty licencją Creative Commons artykułu, a zamierzone użycie jest niezgodne z przepisami ustawowymi lub przekracza dozwolone użycie, konieczne będzie uzyskanie zgody bezpośrednio od właściciela praw autorskich. Aby wyświetlić kopię tej licencji, odwiedź http://creativecommons.org/licenses/by/4.0/. Zrzeczenie się prawa do udostępniania domeny publicznej Creative Commons ( http://creativecommons.org/publicdomain/zero/1.0/ ) ma zastosowanie do danych udostępnionych w tym artykule, chyba że w linii kredytowej dla danych określono inaczej.

O tym artykule

Zacytuj ten artykuł

El-Metally, Y., Dewidar, K., Ismail, M. i in. Optymalizacja integracji odpadów tworzyw sztucznych w cegłach cementowych. J. inż. Aplikacja Nauka. 70 , 55 (2023). https://doi.org/10.1186/s44147-023-00229-1

Link do artykułu: https://jeas.springeropen.com/articles/10.1186/s44147-023-00229-1

Obraz wyróżniający: Aby uporać się z przytłaczającym zjawiskiem, sztucznymi sztucznymi w Tanzanii, prostymi maszynami uruchamiającymi lokalną, gęstą, ograniczoną płytkę i cegieł. By Russs95 – Own work, CC BY-SA 4.0, https://commons.wikimedia.org/w/index.php?curid=106211047